Shop Floor Control

|

||

System Objectives

The management of hardware manufacturing industries, like machinery, metals, electronics, toy, clock and watches, will have to trace the operation of each work order as they are processing of components and parts.

The processing in these industries always involve special treatment of the raw materials like "molding", "grinding", "heating", "clean-up", "electroplating" and "painting" etc., to produce a semi-product. These treatments are done by different functional working centers or sub-contractors. These treatments always follow specific sequence which leads to the need to develop a plan in MRP module to satisfy the delivery date of customers manufacturing work order. The sequence of the treatment of the components must be included in the production plan to monitor the control of work order progress rate.

Routing process shows the actual production process including the number of workers, machines, time and the intervals between different routing which is the foundation for production mangers to monitor the process. For instance, the progress of the semi-product, the number of finished product and WIP items of each operation, the time required for the processing of WIP items, and the number of items still in progress. These are the information for manager to determine the efficiency for each work center. Operations statistics will be analyzed, to generate corresponding management control reports for production plan developers and on site controllers, to master the production progress concisely and raise productivity.

![]()

System functions

| . | Can preset the standard routing process of items, lot size and working hours in master file, for assessing the production efficiency, and the basis for calculating the standard labor cost and production cost. |

| . | Provides one item routing process for multiple items, to minimize the time of entering the routing process of each item and increase the flexibility. The routing process of each item can include the description of each standard operation. |

| . | Provides work-in progress quantity, finished quantity, scrapped quantity, re-work quantity, wait for route quantity and adjustment quantity of each routing process. |

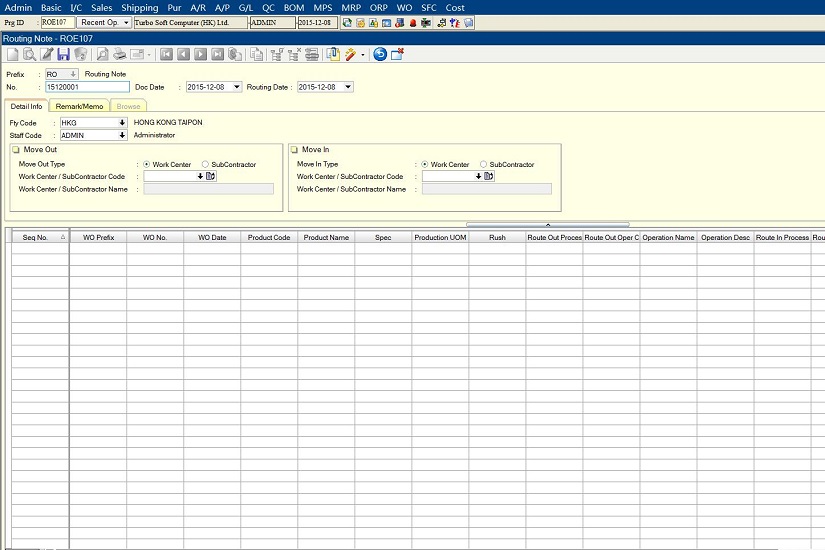

| . | The system can generate routing note of each production line, and auto update information which reflects the WO routing process progress, work in progress, re-work and working hours consumed. If the process is sub-contract, sub-contract receiving note and sub-contract accounts payable will be generated automatically. When the last process is finished, product receiving note will be auto-generated during move out, time for manual input is saved. |

| . | Allows setting prefix codes for documents, users can have their own settings according to their preference. Different file formats like Word, Excel, CorelDraw, etc. can be imported also. Users can set the access right of other users of the prefix codes to avoid misuse of documents. System also allows setting 5-level approval by level, to suit the need to different approval requirements of invoices. The system can auto-send out e-mail or SMS to the corresponding users for approval after each function processed. |

| . | The pass quantity of one process will be updated to the next process. In-source poor return quantity will be returned to the previous process. The sub-contract poor return quantity will be returned to sub-contractor. Deduct amount, bill quantity will be posted to sub-contract accounts payable, and decide whether to accept, reject or special accept by AQL. |

| . | Routing depends on real situation, and the amendment of the standard sequence of Wo routing process. Sub-contract or work center routing can be added according to the actual demand. The flexibility in routing can bring the operations in manufacturing of small and medium sized enterprises to its success. |

| . | Routing note records the finished quantity of each routing, also the damaged, returned and re-work quantity. The actual working hours detail is also recorded. |

| . | Routing note can also be the sub-contract note which can record the sub-contract quantity, progress and complete status after routing. |

| . | Provides WO routing process production status to realize the production progress of each routing. It reflects the finished, scrapped, transfer quantity of routing, and also the returned and completed re-work quantity. |

| . | Working hours details are gathered either from routing note, of "job duty note", for easy gathering of information and integrate management. |

| . | Provides "Work Order/Sub-contract Production Status Report", for understanding the MPS and working progress status also finished rate and scrapped rate of each work center or sub-contract. |

| . | Provides "Work Order Production Analysis Report", for understanding the productivity and scrapped rate of each routing in a work order. |

| . | Provides "Work Center Efficiency Analysis Report", for understanding the productivity of each work center during a period of time. |

| . | Provides "Machine Consumption Analysis Report", for understanding the productivity of each machine in each working center in a period of time. |

| . | Provides "Sub-contractor Scheduled Product Receipts Report", for understanding sub-contract progress status. |

| . | Provides "Work Center/Sub-contractor WIP Details", for understanding the number of items being assembly in each work center/sub-contractor, and determine the stock balance. |

| . | Provides "Production Working Hour Detail Report", for understanding the actual working hours of each working center. |